Ход разработки пресс-формы играет ключевую роль в ходе всего проекта и является важной частью подготовки производства OEM-производителей. Далее, от выпуска данных кузова до окончательной приемки пресс-формы, мы поговорим о процессе разработки пресс-формы и контроле графика.

1. Опубликован номер кузова

Отдел проектирования кузова выпускает цифровую модель продукта, а отдел разработки инженерных решений выполняет предварительный анализ процесса и прогнозирование цен (как данные сравнения торгов) в соответствии с цифровой моделью продукта, и использует цифровую модель процесса кузова для проведения торгов и соответствующего анализа процесса пресс-форм. Процесс торгов здесь подробно не обсуждается. Ниже приводится краткий рассказ о разработке пресс-форм и управлении ими с момента калибровки (то есть для определения завода-изготовителя пресс-форм).

2. Анализ осуществимости процесса изготовления кузовных деталей (отделы разработчиков пресс-форм и инженерно-конструкторских разработок)

Получив цифровую модель процесса изготовления корпуса, разработчик пресс-формы проанализирует осуществимость процесса для каждой детали. В принципе, завод по производству пресс-форм должен выполнить CAE-анализ (т. е. анализ моделирования формуемости детали) для всех вновь разработанных деталей.

Роль CAE-анализа:

Благодаря CAE-анализу мы можем более наглядно наблюдать процесс формования деталей из листового материала;

Сократить цикл проектирования и анализа пресс-формы;

Прогнозировать возможность появления плесени;

Принятие оптимизации конструкции, максимальный предел снижает расход пресс-формы и стали, снижает себестоимость продукции;

Выявить потенциальные риски, связанные с формами и деталями, до начала производства;

Обеспечить рациональность конструкции пресс-формы, снизить стоимость проектирования;

Благодаря анализу потенциальных проблем с деталями завод по производству пресс-форм может своевременно выдвигать обоснованные предложения по изменению конструкции и более эффективно продвигать опытно-конструкторские работы.

Согласно результатам анализа CAE завода по производству пресс-форм, отдел разработки может в полной мере использовать опыт полевого производства и отладки, чтобы проверить, являются ли параметры процесса разумными и является ли дополнение к чертежу разумным. В связи с риском образования складок или трещин на деталях отдел разработки может своевременно предлагать решения.

3. Проектирование и оформление схемы DL

Проектирование чертежа пресс-формы DL может быть выполнено после анализа CAE, а в большинстве случаев может выполняться одновременно.

Проектирование диаграммы DL представляет собой схему проектирования, анализ и проектирование процесса штамповки, также известную как технологическая схема процесса пресс-формы, включающую: размер листа детали, направление и угол штамповки, расположение процесса штамповки, направление подачи, распределение отходов ножа и направление режущей кромки, направление удаления отходов, отверстие CH, идентификацию левой и правой части, маркировку каждого процесса и т. д.

При этом чертеж DL должен также отражать штамповочное оборудование соответствующего процесса, высоту штампа, материал штампа, рабочий ход держателя заготовки или листа, режим позиционирования листа, анализ давления завершающего процесса и т. д.

Проектирование DL завершено, в принципе, на заводе по производству пресс-форм следует завершить внутренний аудит, внутренний аудит после завершения исправления проблемы может быть предоставлен тому же отделу разработки, и знак, знак цифры DL имеет решающее значение, как прямой результат позднего проектирования пресс-формы, а также имеет большое влияние на последующий цикл разработки пресс-формы, если цифра DL позже изменится, цикл разработки и стоимость будут вызваны большими отходами, рациональность главного отдела инженерных разработок аудита деталей процесса, правильность параметров машины, рациональность процесса дополнения, использование материала, в сочетании с цензурой пресса удобства подачи и т. д.

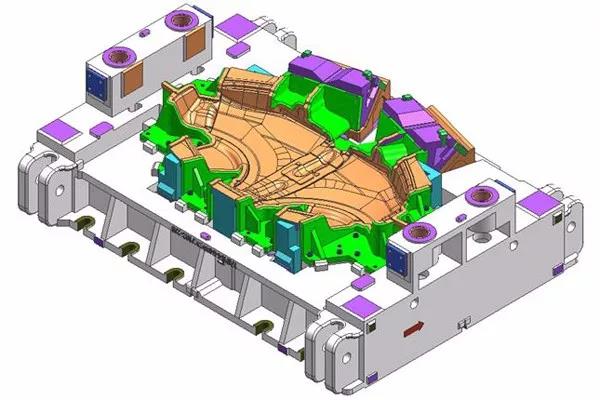

4. Проектирование и согласование чертежа конструкции пресс-формы

Порядок контрмаркировки чертежа конструкции пресс-формы: контрмаркировка чертежа пресс-формы — контрмаркировка пресс-формы для отбортовки пластика — контрмаркировка пресс-формы для обрезки и пробивки отверстий.

Поскольку цикл литья и обработки формы является трудным временем и не может быть сжат, поэтому для обеспечения хода проекта очень важна связь проектирования чертежа структуры формы. Время связи проектирования формы должно быть максимально отложено, чтобы стремиться к времени изготовления последующей формы.

Первая выборка формы, как правило, выполняется полуручным способом, может потребоваться только формовка, остальная обрезка и штамповка могут быть выполнены с помощью линейной резки, поэтому сначала следует выполнить проектирование вытяжного штампа и пресс-формы с пластиковой отбортовкой, а затем проектирование пресс-формы с обрезкой и штамповкой.

Фабрика пресс-форм должна разработать чертеж структуры пресс-формы в соответствии с чертежом DL. После завершения проектирования он также должен пройти внутреннюю проверку. После устранения проблем он может быть рассмотрен и заверен отделом разработки главного завода двигателей.

OEMD следует сосредоточиться на:

Функция пресс-формыСтруктурная устойчивость и прочность

Безопасность производства пресс-форм

Соответствие параметров пресс-формы прессу массового производства

Удобство ввода в эксплуатацию и производства

Соответствие материалов и технических условий основным частям формы

Для проблем, обнаруженных в ходе проверки, заводу по производству пресс-форм следует попросить исправить их, насколько это возможно. Часть проблемы может гораздо меньше влиять на функциональность продукта, но может повлиять на удобство работы, также может снизить эффективность производства. Чтобы уложиться во время и график, завод по производству пресс-форм может не слишком сотрудничать в изменениях, в это время необходимы те же самые усилия и решимость разработчиков (инженеров), потому что на этапе проектирования изменения неважно, насколько поздно, чем быстро (формование) после изменения, необходимо, чтобы проектировщики завода по производству пресс-форм принимали перспективу, больше стоя с точки зрения производственного отдела.

Некоторые спорные вопросы требуют объективного обсуждения несколькими сторонами для нахождения наилучшего решения. В процессе рассмотрения чертежей пресс-формы инженерно-технический персонал должен проявлять твердость и обладать отличным техническим опытом и опытом отладки на месте, что может уменьшить многие проблемы на более позднем этапе.

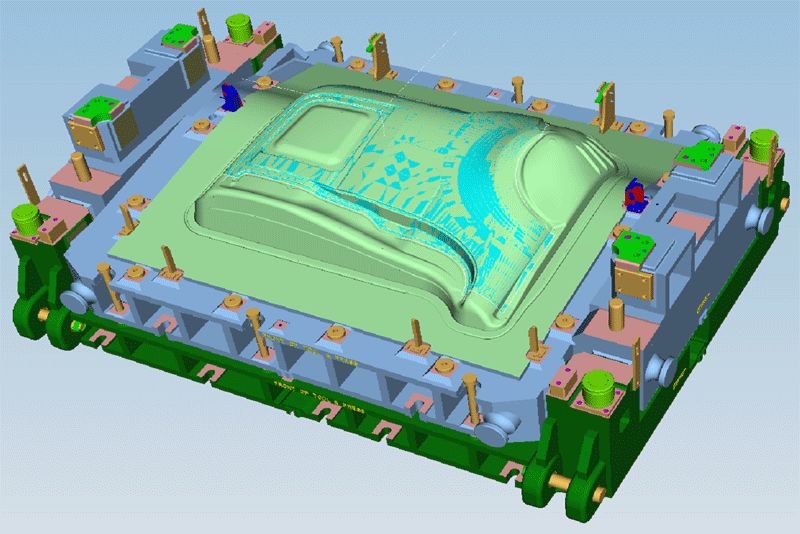

5. Выдача цифровой модели отливки и проверка и исправление твердотельной модели пенопласта (стиропора)

После рассмотрения чертежа конструкции формы можно изготовить тип пены. На этапе твердой пены проектной группе необходимо выпустить данные литья, чтобы гарантировать литейность твердой модели. Твердая пена — это своего рода материал, образованный полистиролом, вспененным при высокой температуре. Обработка ЧПУ выполняется в соответствии с чертежом структуры формы, и учитываются соответствующий допуск на обработку формы (8-10 дней) и скорость усадки пены.

Производственный цикл пенополистирола обычно составляет около одной недели. После завершения производства его необходимо проверить на месте. Во-первых, необходимо убедиться в соответствии чертежу структуры формы. Во-вторых, необходимо проверить, исправлены ли на месте проблемы, выявленные при проверке чертежа структуры формы, или проблемы, не выявленные при проверке чертежа конструкции. Проверка пенополистирола является обязательным процессом в процессе изготовления формы, поскольку это последний этап изменения структуры формы. После того, как она попадает на стадию литья, структуру формы трудно изменить.

6. Литье под давлением

После завершения ректификации производства пенополистирола его можно отправлять в литейный цех для литья. Конкретный процесс здесь подробно не обсуждается. Цикл литья формы составляет 15-20 дней. Среди них такие дефекты, как включение песка в отливку, можно увидеть только после обработки.

7. Выпуск цифровой модели ЧПУ и обработка ее пресс-форм на ЧПУ

Обработка с ЧПУ может быть выполнена после завершения литья формы, но предпосылка заключается в том, что данные ЧПУ были выпущены. Фабрика пресс-форм может выполнять программирование ЧПУ в соответствии с данными ЧПУ продукта, а затем выполнять обработку ЧПУ формы. Обработка ЧПУ формы может быть грубо разделена на: Long Xi - сборка - получистовая обработка - чистовая обработка и т. д., в процессе обработки с ЧПУ можно обнаружить, есть ли литье в песчаные формы или дефекты, такие как трещины, обработка с ЧПУ после завершения необходимости термообработки формы для достижения требуемой твердости, цикл обработки пресс-формы с ЧПУ обычно составляет 20-25 дней, в случае нервного времени разработки проекта, как разумное распределение времени обработки с ЧПУ очень важно, разработчики проекта могут использовать для планирования управления на месте и контролировать подготовку завода по производству пресс-форм разумного плана обработки. Постарайтесь не допускать простоя станка с ЧПУ, чтобы обеспечить прогресс.

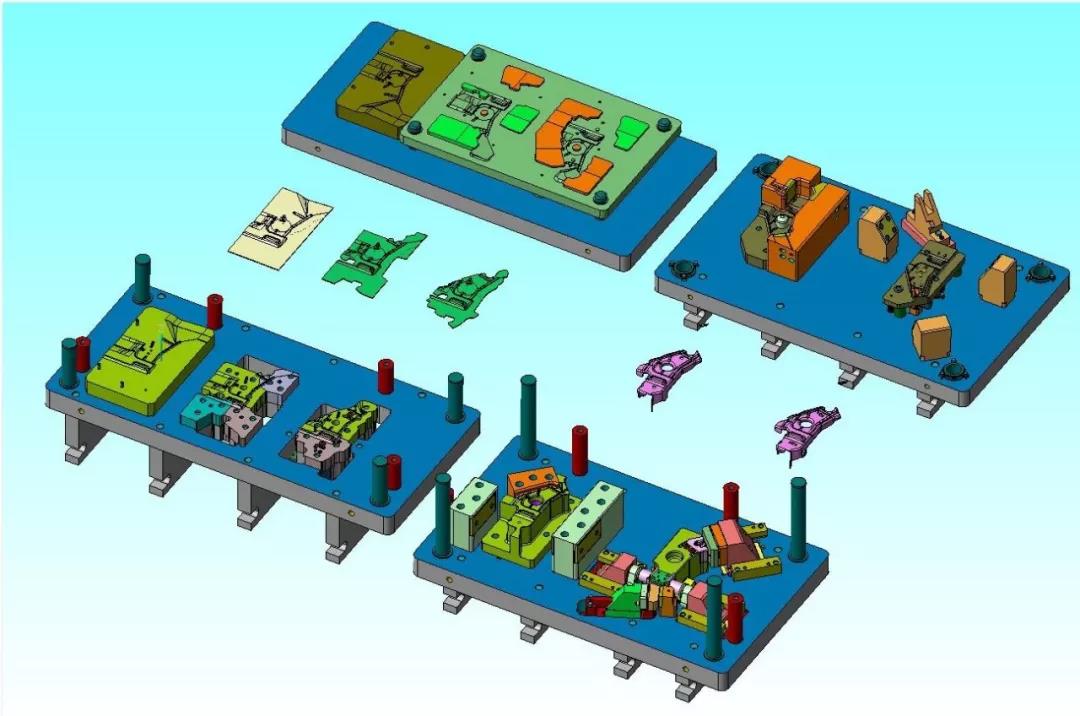

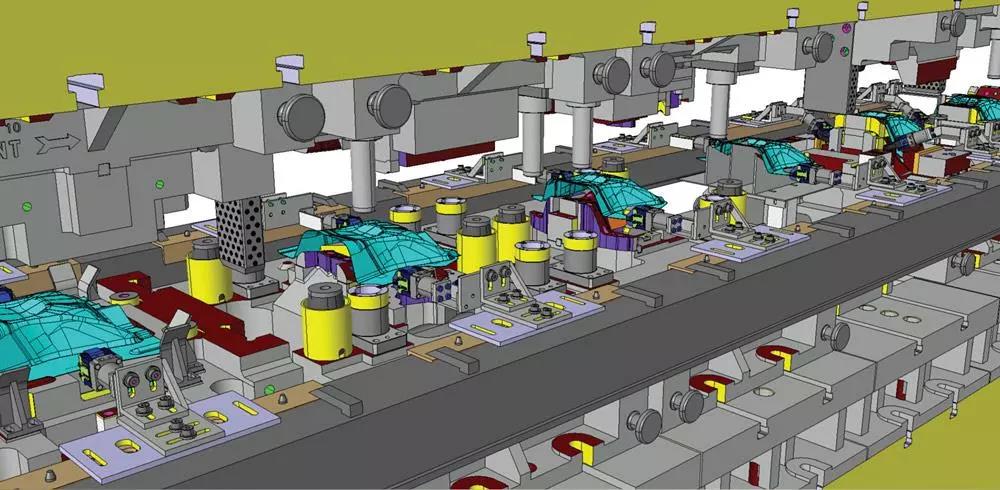

8. Сборщик пресс-форм, отладка и процесс отбора проб

Этап сборки штампов включает в себя: основание пресс-формы, зажим, испытание, взятие образцов и т. д. После обработки пресс-формы на станке с ЧПУ для последующей сборки остается определенный запас, основная проверка на стенде, исследование и скорость пресс-формы, ориентированное исследование и скорость, чтобы гарантировать, что штамповка производится качественно, с помощью отладки слесаря штампов можно определить качество пресс-формы, а также размер резки и т. д.

9. Предварительная приемка форм

Фабрика по производству пресс-форм планирует завершить все самостоятельно и сделать отладку пресс-форм квалифицированной, может подать заявку на ту же разработку для предварительной приемки, завод по производству пресс-форм должен предоставить отчет о самопроверке пресс-формы и квалифицированную скорость штамповки деталей, например, отдел разработки после получения заявки на предварительную приемку завода по производству пресс-форм, организует персонал для предварительной приемки завода по производству пресс-форм, в основном из статического, динамического качества штамповочной пресс-формы три аспекта для приемки пресс-формы, динамические и статические испытания в соответствии со стандартами, качество поверхности штампованных деталей, форма, точность размеров и испытание жесткости делятся на три аспекта.

В принципе, проблемы, обнаруженные в процессе предварительной приемки, должны быть упакованы и отправлены после того, как исправление на заводе по производству форм будет завершено. Однако, если некоторые проблемы не влияют на качество продукции и исправление несложно, заводу по производству форм разрешается отправлять персонал-сборщиков в производственную зону для непрерывного исправления при условии плотного прогресса.

10. Отладка на месте производства и приемка количества форм

Из-за разницы в станках, профиле пресс-формы и разнице скоростей, например, для обеспечения качества продукции пресс-форма после приемки предварительного напряжения перемещается в исходное количество, которое необходимо отладить, после первого раунда исследования общего чертежа пресс-формы и времени в течение 1-2 месяцев, и полного цикла отладки пресс-формы в течение шести месяцев или более, процесс отладки исходного количества пресс-формы всегда вращается вокруг следующих аспектов:

Штампованные детали необходимо закрепить на сварочном приспособлении для проверки согласованности штампа, зажима, приспособления и сварочного приспособления;

Обеспечьте точность штампованных деталей, штампованные детали помещаются на калибр для проверки, и квалифицированный процент обычно составляет более 90%;

Завод по производству пресс-форм несет ответственность за устранение проблем, обнаруженных в креплении штампованных деталей, или проблем и дефектов, выявленных в процессе отладки сварки;

Проверка соответствия элементов динамического и статического контроля пресс-форм;

Надежность непрерывного производства штампа в прессе массового производства, т.е. процент брака при непрерывном производстве должен быть менее 2%.

Цикл отладки и исправления формы относительно долгий. После завершения вышеуказанного исправления и стабильной работы производства в течение 3 месяцев отдел инженерных разработок может организовать пользователей формы, персонал службы безопасности, инспекторов качества и другой персонал для проведения окончательной приемки формы и подписания отчета об окончательной приемке.

После окончательной приемки пресс-формы разработка пресс-формы считается поэтапно завершенной. Однако до тех пор, пока пресс-форма не будет списана и ее жизненный цикл продолжится, работа отдела инженерных разработок никогда не закончится, а будет передана в производственную систему и отдел процессов для использования, управления и обслуживания. Правильное использование и обслуживание пресс-формы может продлить срок ее службы, снизить процент брака, повысить эффективность производства, принести значительную экономическую выгоду для компании.